"• Sehr geringe Hydratationswärme; • Erhöhte Wasserdampfdurchlässigkeit; • Niedriges Elastizitätsmodul; • Gute mechanische Beständigkeit mit langsamer und schrittweiser Entwicklung der mechanischen Festigkeit; • Hohe Haftfähigkeit am Untergrund; • Ein Gehalt von Bindemitteln und feinen Zuschlagsstoffen, der Injektionsmischungen mit hoher Eindringfähigkeit durch kleine Risse oder Poren ermöglicht; • Konsolidierung und struktureller Ausgleich, verteilt auf das gesamte Mauerwerk; • Vollständige Kompatibilität mit antiken Verputzen und traditionellen Materialien; • Keine Reaktionen von expansiver Kristallisation oder anderen Formen einer „Abstoßung“ durch die normalen in historischen Mauern vorhandenen Materialien; • Völliges Fehlen von Bleeding (Abscheidung des Mischwassers)."

"Mikrosana wird für konsolidierende Injektionen und zur Wiederanhaftung von antiken Verputzen, auch mit Fresken) verwendet und als Injektionsmörtel zur Konsolidierung und Sanierung von Mauern aus Ziegeln, Natursteinen oder gemischtem Material. Es eignet sich besonders für antike Mauern, an denen Kompatibilitätsprobleme zwischen den Bestandteilen der Mauerstruktur und den üblichen Konsolidierungs-Injektionen auf Zement- oder Epoxidbasis auftreten. Wir erinnern daran, dass im Fall von Konsolidierungs-Injektionen mit beträchtlichem Volumen des Mauerwerks bei historischen Mauern immer Folgendes vermieden werden sollte: • Zu schnelles Vornässen einiger Injektionsbereiche im Verhältnis zu anderen noch nicht konsolidierten Bereichen (zum Beispiel unter Verwendung von Zement mit schneller Entwicklung des mechanischen Widerstands); • Barrieren gegen den Durchgang von Wasserdampf mit einem Ungleichgewicht der normalen Dampfdurchlässigkeit der Mauerstruktur (zum Beispiel mit Verwendung von Injektionen auf Basis von Epoxidharzen); • Spannungen an der Mauerstruktur aufgrund übermäßiger Wärmeentwicklung während des Aushärtens der Mischungen (zum Beispiel durch Verwendung von sehr feinem Portlandzement). • Chemische Inkompatibilität mit den Materialien im Mauerwerk (zum Beispiel mögliche Bildung von expansiven Sulfoaluminaten-Ettringit/Thaumasit - aufgrund einer Reaktion zwischen den Sulfaten im Mauerwerk und dem Portlandzement)."

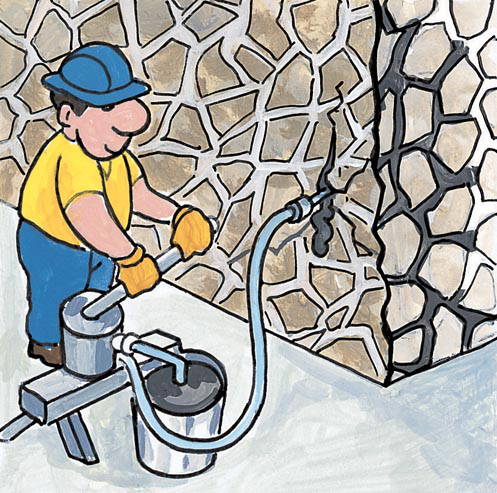

"Vor der Konsolidierungs-Injektion müssen unbedingt die Fugen und Verletzungen im Mauerwerk verspachtelt werden, um zu verhindern, dass das injizierte Material durch diese austritt. Dies kann auf folgende Arten ausgeführt werden: • Falls ein Verputzen des Mauerwerks vorgesehen ist, durch Aufbringen eines geschlossenen Füllmörtels mit Untersana oder mit einem auf der Baustelle hergestellten Verputz unter Verwendung des natürlichen Hydraulkalks CALCESANA; • Im Fall eines Sichtmauerwerks durch Ausführung einer perfekten Verfugung zwischen den Steinen und der Fehlstellen (Risse, Verletzungen, Lücken) mit einem der folgenden Mörtel: Sanazieg, Sanalink o Unisan (in Abhängigkeit von den strukturellen Anforderungen und den Eigenschaften der antiken Mörtel im Mauerwerk auszuwählen). Nach dem Ausfüllen der Fehlstellen wird ein Netz von leicht nach unten geneigten Bohrungen an den Mörtelfugen erstellt. In der Regel werden ca. 4-6 Bohrungen pro m² im Abstand von 50 cm und einem Bohrungsdurchmesser von ca. 20 mm hergestellt. Es wird jedoch darauf hingewiesen, dass die Entscheidung über die Anordnung und den Durchmesser der Bohrungen, den Neigungswinkel, die Eindringtiefe und die Notwendigkeit, die Bohrungen zu armieren etc. das Ergebnis von präzisen Planungsentscheidungen durch den Planer und den Bauleiter sein müssen, die ihre Entscheidungen je nach Typus, Zustand des Mauerwerks und der vorgesehenen strukturellen Ziele zu treffen haben. Nach dem Absaugen von abgelöstem Mörtel und Staub aus den Bohrungen muss mit Wasser vorgenässt werden. Danach sind Kunststoffröhrchen (Durchmesser zwischen 10 und 30 mm je nach Bedarf) einzuführen, um die Injektionsmischung tief in die Bohrungen einzubringen. Die Röhrchen werden mit einem der folgenden Mörtel in der Wand befestigt: Sanazieg, Sanalink oder Unisan"

Mischen: Mikrosana muss mit einem leistungsstarken mechanischen Rührgerät (z. B. einem Doppelwendelrührgerät mit Drehzahlregler) gemischt werden. Beginnen Sie mit niedriger Geschwindigkeit und erhöhen Sie die Geschwindigkeit schrittweise auf über 300 U/min. Beachten Sie dabei den minimalen/maximalen Wasseranteil (von 23 % bis 26 % bezogen auf das Gewicht der Vormischung). Mischen Sie mindestens drei Minuten lang. Mikrosana erhält seine hervorragenden Fließeigenschaften erst nach gründlichem Mischen. Mischen Sie mindestens drei Minuten lang, lassen Sie die Mischung eine Minute ruhen und mischen Sie sie eine weitere Minute lang endgültig. Sobald die richtige Verarbeitbarkeit erreicht ist, empfiehlt es sich, die Mischung vor der Injektion durch ein Sieb mit 2 mm Maschenweite (oder ähnliches) zu passieren, um eventuell vorhandene Klumpen in der Mischung aufzufangen. Sie können mit Schwerkraft oder mit mechanischen Mitteln vorgehen, immer von den unteren zu den oberen Löchern und mit begrenztem Druck (immer weniger als 1,5 atm). Wählen Sie daher mechanische Mittel mit der Möglichkeit, die Pumpe bei niedrigem Druck zu regulieren. Die Topfzeit der Mischung verlängert sich (> 1 Stunde). Es wird jedoch empfohlen, die Mischung während der Verarbeitungspausen ständig zu rühren und kein Material zu verwenden, das länger als 2 Stunden gemischt wurde, da seine außergewöhnlichen Fließ- und Eindringeigenschaften in Mikrohohlräume und Mikrorisse, auch wenn sie mit bloßem Auge nicht erkennbar sind, nachlassen. Um die Injektionsfähigkeit vor Ort zu überprüfen, muss der Mörtel aus den Rohren neben dem Injektionsrohr austreten.

Kompressionswiderstand

UNI EN 1015-11

Biegefestigkeit

UNI EN 1015-11

Haftungsverbund

UNI EN 1015-12

Wärmeleitfähigkeit

EN 1745

Statisches elastisches Modul:

EN 13142

Wasserdampfdurchlässigkeit

EN 1745

Kapillarabsorption

UNI EN 1015-18

Dichte

UNI EN 1015-6

Chlorid Gehalt

UNI EN 1015-17

Wassereindringen nach kapillarer Absorption

UNI EN 1015-18

Ungefähr 1400 kg Mikrosana für jeden zu füllenden Kubikmeter Volumen verwenden.